Jos samainen henkilö lukee tätä blogia vieläkin niin voisi palata asiaan ja kertoa mitä kaikkea on oppinut kuluneiden vuosien aikana.

Tärkeä Leanin peruspiirre on arvon käsite. Leanissa ensisijaisena tavoitteena on ymmärtää syvällisesti, kuinka loppuasiakas kokee tuotteen tai palvelun arvon. Asiakasrajapinnassa voidaan tehdä suurimmat virheet määrittelemällä asiakkaan kokema arvo väärin, jolloin kaikki edelleen seuraavat toiminnot ovat jollakin tavalla hukkaa.

Lean-ajattelussa viehättää erityisesti tämä arvon määritelmä. Suomen lainsäädäntö määrittelee yritysten ensisijaiseksi tehtäväksi voiton tekemisen, kuten myös pörssiyritysten kohdalla usein ajatellaan.

Lean-ajattelussa tavoitteet ovat kuitenkin syvällisempiä. Leanissa arvon luominen tarkoittaa yksinkertaisesti erinomaisten tuotteiden tai palveluiden valmistamista loppuasiakkaalle. Liikevoitto on tämän jälkeen seuraus onnistuneesta arvon luomisesta, ei ensisijainen tavoite.

Arvonluomisen periaate on todennäköisesti lähtöisin Fordin tuotantolinjalta, jossa tavoitteena oli tuottaa jatkuvasti entistä halvempia kansanautoja, vaikka hinnanalennuksille ei ollutkaan aina edes perusteita.

Halvalla kansanautolla oli kuitenkin todellista arvoa loppukäyttäjille ja tähän pyrittiin tinkimättömästi. Katteettomat hinnanalennukset pakottivat yrityksen kehittymään nopeasti siten, että autojen valmistus olikin kannattavaa alennuksista huolimatta.

Tästä alustuksesta voidaan palata Leanin ominaisuuksiin. Edellä on kuvattu, kuinka asiakas on toiminnan lähtökohta.

Toinen Leanin perusperiaate on yksinkertaisuus. Muurahaispesä on usein käytetty ideaali mutkikkaasta kokonaisuudesta, joka toimii oikein ja ilman tietojärjestelmiä.

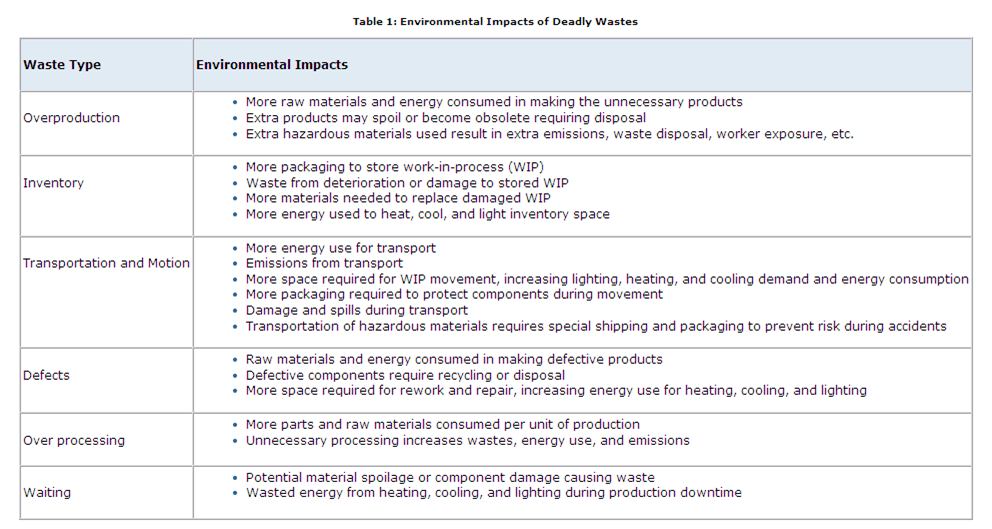

Hukkaan on tässä blogissa jo paneuduttu. Eräs hukan muoto on inhimillisen osaamispääoman hukka, joka on tavallaan hukkaamisen vakavin muoto. Kun luovaa osaamispotentiaalia hukataan, menetetään eniten.

Blogissa on otettu esille myös prosessi, joka on keskeinen Lean-tavoite. Prosesseihin ja toimintoihin liittyy puolestaan Leanin visualisointitavoite. Toimintojen tulisi olla havainnollisia, tavoitteena on nähdä prosessien toiminta tai tila yhdellä silmäyksellä.

Säännöllisyys liittyy myös prosesseihin. Toistuvat tehtävät pyritään hoitamaan rutiininomaisesti ja uusista asioista pyritään muodostamaan toistuvia rutiineja mahdollisimman nopeasti.

Yksiosainen virtaus on kaikkien prosessien tavoitteena. Virtauksen keskeytyminen mutkistaa aina kokonaisuutta, koska seurauksena on hankala ohjattavuus, keskeneräistä tuotantoa, sitoutuvaa pääomaa ja lisäkustannuksia.

Veto tai suomessa käytetty termi imuohjaus on myös keskeinen käsite. Valmistusta ei pyritä ohjaaman suurissa erissä, jotka työnnetään markkinoille tai prosessin seuraavaan vaiheeseen, vaan asiakas tavallaan vetää tarvittavat resurssit prosessien lävitse prosessien loppupäästä ylävirran suuntaan.

Viivästäminen on Leanin mielenkiintoinen piirre. Tämän merkitystä on hieman hankala kuvata. Periaatteessa se kuitenkin tarkoittaa sitä, että ei saa tehdä hätiköiotyjä johtopäätöksiä, vaan asiat tulisi selvittää perinpohjaisesti ennen päätöksentekoa.

Usein saattaa tuntua, että on kiire valita ensiksi vastaan tuleva ratkaisu, mutta tämä on väärä toimintamalli. Sen sijaan tulisi vertailla laajaa ratkaisujoukkoa, josta valitaan paras, jonka jälkeen toteutetaan se nopeasti.

Käytännön kiireissä tämä periaate pyrkii usein unohtumaan ja myöhemmissä vaiheissa kiire on usein kovempi, joskus jopa tuhoisin seurauksin.

Vältttäminen tarkoittaa virhemahdollisuuksien eliminoimista sen sijaan, että virheitä pyrittäisiin löytämään mittaamalla. On vaikeaa kuvitella, millainen voisi olla esimerkiksi elektroniikkatuotteen valmistusprosessi, jossa itse lopputuotetta ei mitattaisi, vaan kaikki mahdolliset virhelähteet olisi jo eliminoitu ennakkoon. Haastava ideaalitila. ;)

Ajan minimoiminen on leanin ydin. Prosessin lisäarvoa tuottamaton aika tulee minimoida. Keskeinen mittari on yrityksen valmistusprosessin lisäarvoa tuottavan ajan suhde kokonaisläpimenoaikaan. Väitetään, että Fordin Moulin Rougen tehtaalla 30-luvulla suhdeluku olisi ollut jopa 0.4.

Jatkuva parannus, Kaizen, lienee hyvin keskeinen periaate kaikissa laatujärjestelmissä ja niin myös Leanissa. Leanissa pyritään kuitenkin siihen, että keskeinen parannusideoiden lähde olisivat tuotantolinja työntekijät.

Luottamus asiakkaiden, toimittajien ja työntekijöiden välillä auttaa eliminoimaan hukkaa. Kun luottamus vallitsee, turha byrokratia jää pois. Esimerkiksi muistioita kirjoitetaan usein sen vuoksi, että asianomaisten ei luoteta hoitavan asioita sovitulla tavalla.

Kumppanuuden ansiosta yritykset voivat toteuttaa nykysiin lukuisia asioita, jotka muutoin eivät olisi mahdollisia. Tavoitteena on lisäarvon tuottaminen molempien kumpanuusyritysten toimintaan. Mikäli tämä ehto ei toteudu, kumppanuus ei ole todellista ja muutokset ovat väistämättömiä.

Arvoverkot, kaikkea ei kannata tutkia, kehittää tai osata itse, ja tällöin arvoverkostot ovat osa leania. Näin saavutetaan mahdollisimman nopeasti uusia tuotteita ja palveluita, jotka edelleen täyttävät mahdollisimman hyvin loppuasiakkaiden tarpeet.

Gemba tarkoittaa kansankielellä sitä, että toimintaa ohjaavan henkilön tulee nostaa ahteri irti penkistä ja lähteä katsomaan paikan päälle mitä on tekeillä. Eräs Leanin oppi-isä eli Taichi Ohno käytti menetelmää, jossa havainnoitsija joutui tuotantoon liidulla piirretyn ympyrän sisälle päiväksi hiljaa seisomaan. Tämän jälkeen tuli sitten pohdiskella näkemiään epäkohtia ja korjata ne yhteistyössä tekijöiden kanssa.

Vaihtelun pienentäminen on osa Lean periaatteita. Tässä tapauksessa kaikki tulisi toistaa mahdollisimman samalla tavalla. Tähän on viitattu Blogissa aiemminkin.

Osanotto on myös tärkeää, eli osa hukan eliminointia on saada kaikki mukaan ratkomaan ongelmia, jolloin toiminnasta tulee samalla mielekkäämpää. Samalla kaikkien osaaminen ja hiljainen tieto tulisi saada valjastettua - tavalla tai toisella - käyttöön.

Ajattele pienesti on viimeisin Bichenon kirjan 20:sta periaatteesta. Tämä on erinomainen periaate, koneiden tulisi olla yksinkertaisimpia ja pienimpiä tuotantotarpeeseen saatavilla olevia ilman mitään ylimääräisiä ominaisuuksia. Tämä tukee samalla tuotekohtaisia tuotantolinjoja, mahdollisimman nopeaa läpimenoa ja yksiosaista virtausta.